概述

鋁合金壓鑄件在制造業的運用已趨于成熟,并得到廣泛的運用,以摩托車為例,諸如:輪轂、汽缸頭、缸體、曲軸箱、活塞、曲軸箱蓋等均已完成鋁合金化。摩托車曲軸箱鋁合金壓鑄是通過高速、高壓將鋁合金溶液高速壓入參照產品圖紙設計開制的模具型腔內,并施以保壓凝固成型,再脫模取出。在該過程中基于鑄造工程參數的控制實現整個過程的穩定性及過程控制。

鋁合金壓鑄件具有質量輕、性能好、生產效率高、表面質量好、尺寸精度高等諸多優點。但在實際生產中出現的品質問題也十分突出,如花紋、流痕、冷隔、充型不良、夾渣、壓檢不良、氣泡、多肉、裂紋、欠鑄、燒蝕、粘模、氣縮孔、飛皮等,缺陷形成有多方面的原因,必須找到問題出現的原因才能作出正確的判斷,才能提出有效、可行的改善對策。

本文主要以摩托車曲軸箱壓鑄件加工過程中出現的壓檢不良現象為研究對象,針對其壓鑄過程中可能造成的原因進行分析尋求解決對策。

1、 壓檢不良

壓檢是在箱體加工完成后對油道部分進行氣密性檢查的工序過程。壓檢原理:是指在氣密性檢查時,空氣填充過油區域,通過對比輸入壓力與反饋壓力的差值進行氣密性判斷。區域存在空氣泄漏時,致使反饋的壓力與輸入壓力存在差值,當差值超過規定范圍值時報警燈亮起,反映出工件壓檢不良,需對工件進行水檢查找漏點,能發現漏點的工件需區分并報廢處理。

針對我公司生產的125型曲軸箱1壓檢工程如圖1所示,壓檢區域如圖2所示部分,壓檢不良確認的漏點如圖3所示,且該種箱體漏點均是同位置。

1.1壓檢不良的影響

壓檢不良比例約為15%,不僅對品質有影響也對生產工時有影響。

1.1.1壓檢不良影響品質

壓檢不良就是反應箱體油道內存在非正常泄漏點,在正常工作時機油對發動機進行潤滑,油道就是定向滿足機油對各需要潤滑部位進行潤滑。若存在小漏點因壓力損失遠小于機油泵輸出的壓力,不會造成發動機異常,但會引起機油發泡;若存在足夠大的泄漏點,會嚴重損失油壓致使機油無法達到缸頭、缸體進行潤滑,可能造成發動機拉缸,從而停止工作,帶來安全隱患。

1.1.2壓檢不良影響工時

當壓檢不良指示燈亮起時,壓檢夾具連同工件會自動沉水檢查漏點。每次沉水檢漏過程需平均耗時30S,當沉水比例較大時,是無法完成正常生產計劃的。

2、壓檢不良現象原因分類

壓檢過程主要涉及三部分:工件、夾具、氣源控制系統,出現壓檢不良需要分三方面對其進行檢查、確認。

2.1氣源控制系統

生產線氣源控制系統是一定的,通用于生產所有型號箱體的壓檢過程,在生產其他箱體時未出現壓檢異常,且設備維修組對其進行點檢確認無異常,從而排除氣源控制系統異常直接引起壓檢不良。

2.2壓檢夾具

壓檢不良就夾具而言,當其封堵不嚴密時會自然泄氣造成壓檢不良,確認現象時對夾具進行密封墊全套更換以排除破損、變形造成不良。另外,針對夾具專門制作了125型曲軸箱1的壓檢標準樣件,用于在生產時對夾具進行有效性確認,可以排除夾具造成壓檢不良現象。

2.3加工件

排除氣源控制系統、夾具等因素,明確壓檢不良是來至于工件本身。

3、產生原因分析

目視確認漏點位于非加工面上,應為鑄造過程出現的缺陷問題。由于水檢現象時連續的圓形水泡(若為穿透性裂紋水檢現象因為沸水翻滾狀),且作色滲透檢查無線形作色劑殘留,可排除該處不良是穿透性裂紋引起。從鑄造工藝調整方面入手,以 4M為基礎進行壓檢不良原因的分析。

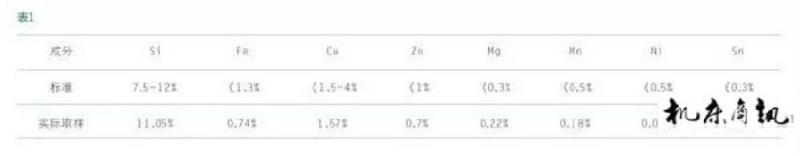

3.1鋁材成分

鋁液成分異常可引起凝固組織疏松,另外含渣、含氣量大亦可能形成渣孔、氣孔,造成凝固后組織不致密。檢測鋁材成分如下表1:

實際鋁液除渣操作按工藝要求執行,除渣周期為1次/2小時,且造渣劑(除渣、除氣混合劑)與鋁液比例按0.3%投放進行除渣、除氣。該工藝通用于所有箱體制造生產,而其他車型箱體無壓檢不良,側面證明非鋁材原因造成壓檢不良現象。

3 .2鑄造壓力

鑄造過程中鑄造壓力不足時,鑄件致密程度受影響,鋁液的膨脹性很大,壓力不足時有足夠的區域與時間形核并長成枝晶狀,而在晶界面凝固收縮就會形成疏松,尤其是在非直接壓力方向上,通過后續的保壓是改變不了組織形態的。在后工序加工后壓檢時會因組織疏松形成泄漏。

3 .2.1壓力改善及效果

正常生產時鑄造壓力為640±20Kg/cm2,分別調整為600 Kg/cm2、700Kg/cm2、730Kg/cm2進行生產試驗,試驗數量為各20件,直接進行加工確認壓檢不良比例,結果為:600 Kg/cm2試樣不良6件,占比30%,另外,鑄件遠端表面存在冷隔、褶皺,影響鑄件外觀;700Kg/cm2試樣不良7件,占比35%;730Kg/cm2試樣不良11件,占比55%。驗證結果:壓力改善對鑄件壓檢不良無改善效果。

3 .3鑄造速度

鑄造速度分:第一階段速度、第二階段速度。第一階段速度過高,在壓射過程會形成卷氣進入鋁液,并最終分散在鑄件內部形成氣孔;第一階段速度過低,會降低鋁液溫度、降低鋁液的流動性,開始形成晶核并長大,在后期的高速壓射時已無法均勻形核,較大的晶核會造成鑄件斷面質點粗大不均勻,夾渣、夾氣后內部組織不致密。第二階段速度過低,導致澆口速度不足,鋁液以流狀進入充填,沖填時間過慢,形核長大造成組織粗大[2]。實際高速為2.5-2.8m/s,不會出現速度過高情況。

3 .3.1速度改善及效果

低速度為0.15±0.05m/s,處在相對較小值范圍,本次驗證未對其進行降速試驗。將第二階段速度提高至3.0m/s、3.2 m/s,分別試作20件試樣進行壓檢確認,不良比例分別為25%、15%,對壓檢不良沒有改善效果。

3 .4沖頭潤滑油

沖頭油在壓鑄過程中對活塞與料筒進行潤滑,當沖頭油滴在料筒時,注入鋁液會起明火燃燒,產生氣體。當前正常生產狀態中沖頭油滴注在沖頭上方,在沖頭運行中進行潤滑,但在連續生產中沖頭潤滑油仍會積累,在注入鋁液時明火燃燒,產生氣體進入型腔,增加鑄件內部氣孔含量。

3 .4.1沖頭潤滑油改善及效果

為了減少潤滑油的積累并更均勻的潤滑料筒內壁,采用噴霧方式供給潤滑油并將單次油量降低至3ml。試驗20件,加工壓檢不良數為5件,不良占比25%。沖頭潤滑油供給方式改變及油量下降對壓檢不良無改善效果。

3.5鋁液溫度

生產中鋁液溫度對鑄造影響十分重大,當鋁液溫度過低時,鑄件成型不夠充分,在結構復雜及薄壁處體現尤為明顯;當鋁液溫度過高時,凝固時間延長,同時模具溫度升高,致使在肉厚及熱結部位最后凝固。從曲軸箱壓檢不良漏點來看,該處正處于熱結區域。

3 .5.1鋁液溫度降低及效果

原始鑄造鋁液溫度為675±15℃,當溫度處在下限時,壓檢不良仍然出現。驗證時設置鋁液溫度為640℃,試作試樣20件,不良數量為3件,占比15%。結論:以降低鋁液溫度來改善該處壓檢不良效果不明顯。

3.6 模具溫度

模具溫度涉及三方面(模具冷卻水、離型劑吹附、鋁液溫度)的影響。在上述3.5中已排除了鋁液溫度的影響。如模具冷卻水出現堵塞,會導致局部溫度異常升高,僅靠離型劑降溫是遠遠不夠的,此時鑄件該位置處為最后凝固區域,可能出現氣縮孔。如離型劑吹附不均勻或量不足時,會出現鑄件拉模及燒附粘鋁,破壞鑄件表面硬質層,當另一硬質層面被加工時,極易出現壓檢漏氣。

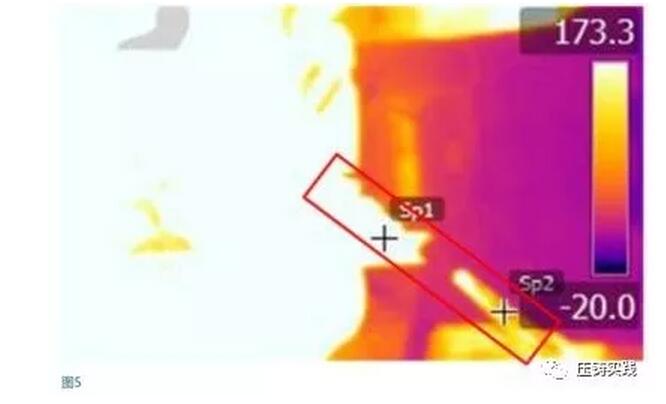

3 .6.1模具溫度改善及效果

(1)檢查確認模具冷卻水均無堵塞,且與其他機種模具流量近似;(2)對應鑄件壓檢不良的型腔區域,增加離型劑銅管吹附數量(1-2支),模溫測量如圖5所示,試作樣件30件(離型劑量大模溫上升緩慢),出現壓檢不良4件;延長1-1.5s吹附時間,試作樣件表面冷隔嚴重,未作壓檢工序驗證。

3.7 鑄造工藝調整總結

對鑄造過程中多個能造成鑄件壓檢不良的重要因素進行原因分析及改善試驗,均無明顯改善效果。從鑄造理論而言,上述影響因素的調整應取得一定效果,實際情況則表明在大的范圍里,上述因素的調整帶來的效果可能微乎其微。在工藝驗證的基礎上,進而展開對產品結構及制造模具的檢討,以尋找到有效改善的對策。

4、加工余量

由于鑄造品尺寸精度較低而且存在收縮性,一般收縮率為5/1000,為了滿足裝配性等尺寸精度要求,在設計模具時在產品具有裝配、精度要求高的局部增加加工余量,再通過加工去掉余量,得到符合要求的尺寸精度。

4.1 加工余量確認

對比加工完成品及毛坯實物,油道路徑LD68孔(如圖6)是需要加工來保證尺寸。在漏點部位(如圖7)解剖兩種狀態部品作截面尺寸對比如下圖8、圖9,確認遠端孔加工單邊余量為2.5mm左右。這與壓鑄中毛坯加工余量《1mm相悖。確認圖紙設計孔的加工余量為單邊0.75mm,由于該孔長度為102mm、拔模斜度為1.5°,導致上述LD68孔加工余量過大情況。壓鑄件存在氣孔,加工余量過大會使內部氣縮孔暴露,LD68孔油道壓檢不良與之可能存在相關聯系。

4.2 加工余量改善及效果

改善方案:減小LD68孔加工余量。根據毛坯圖紙LD68孔尺寸,孔深度是有裝配關系要求的,在考慮拔模能力時,將型芯拔模斜度減小至1°,可將遠端單邊加工余量減小0.85mm,盡可能避免內部氣孔暴露。

將拔模斜度為1.5°的型芯更換為拔模斜度為1°型芯,生產工藝條件正常設置,試生產40件,無壓檢不良出現。為了確認改善效果的穩定性,進行了批量驗證,生產中無異常情況出現,該處漏點亦無壓檢不良出現。

5、 結束語

壓鑄件加工后出現壓檢不良問題是較為常見的現象,有時候調整工藝參數是能解決的,但并不是都靠工藝參數能解決。具體問題需要具體分析,找到本質的原因才能直接、有效的對策。該125型曲軸箱1壓檢不良,經驗證得出是因為較大的加工余量致使熱結部分氣縮孔暴露,與非加工面出現粘模現象同時發生,產生的漏氣現象。經過改善減小加工余量,提高加工面的致密度,可消除壓檢不良。當然,不同產品、不同結構處的壓檢不良應具體分析,尋找切合實際的解決方案。

本文作者:重慶建設·雅馬哈摩托車有限公司 鑄造技術部 羅久林、唐和雍